中小製造業向け「生産性kintoneアプリ」導入・運用、改善支援

現場が常に考え・動き出す組織づくりに向け

現場が動くためには、上位目標に貢献できている実感・達成感が必要です。

上位目標と整合性がとれた各単位での目標が認識でき、上位者より気に止めてもらえ

困ったときには、サポートがもらえ、やったことに対して、努力・成果を認めてもらえる 環境・文化・しくみ づくり を志向したいものです。

経営者は、方針と目標を示し、またその実績を掌握して、組織の舵とりが出来ていますでしょうか?

管理・監督者は、目標に向かって、部下とともに、目配りポイントと実行計画を共有し、活動の推進に貢献できているでしょうか?

第1線担当者は、組織目標に自ら貢献できることが明確にでき、日々、やりがいを持ち、それに取り組むことができているでしょうか?

こと生産性に関しては、まず、次の質問に対して振り返ってみましょう。

生産性に関する質問

作業実績日報には、「所要時間の情報」が含まれていますか?

作業実績日報の時間の精度は高いですか?(正しいですか? 何分刻みですか?)

時間の実績は、データ分析に使用されていますか?

基準/予定に対する実績差異は、把握されていますか?

いかがでしょうか。さらに下記の指標について考えてみましょう。

■生産数

■時間当たり生産数

■効率(基準時間×良品数/負荷時間)

■設備稼働・停止時間とその内訳

■不良数、不良率

上記の項目について、さらに確認していきましょう

月次はもちろんのこと、毎日(またはリアルタイムに)把握できていますか?

指標に対する実績は、担当者が把握していますか?

指標の目標値は設定されていますか?

指標に対して、目標値・現状値を、現場担当者は把握していますか?

目標達成のために、担当者は、成すべき事項が計画され、実行されていますか?

その目配りポイントが、現場に設定されていますか?

管理・監督者は、状況を把握し、部下に適切なフィードバック(褒める/叱る/アドバイス等)を与えていますか?

現場が動きだすためには、上記に”YES”との回答できることが必要です。

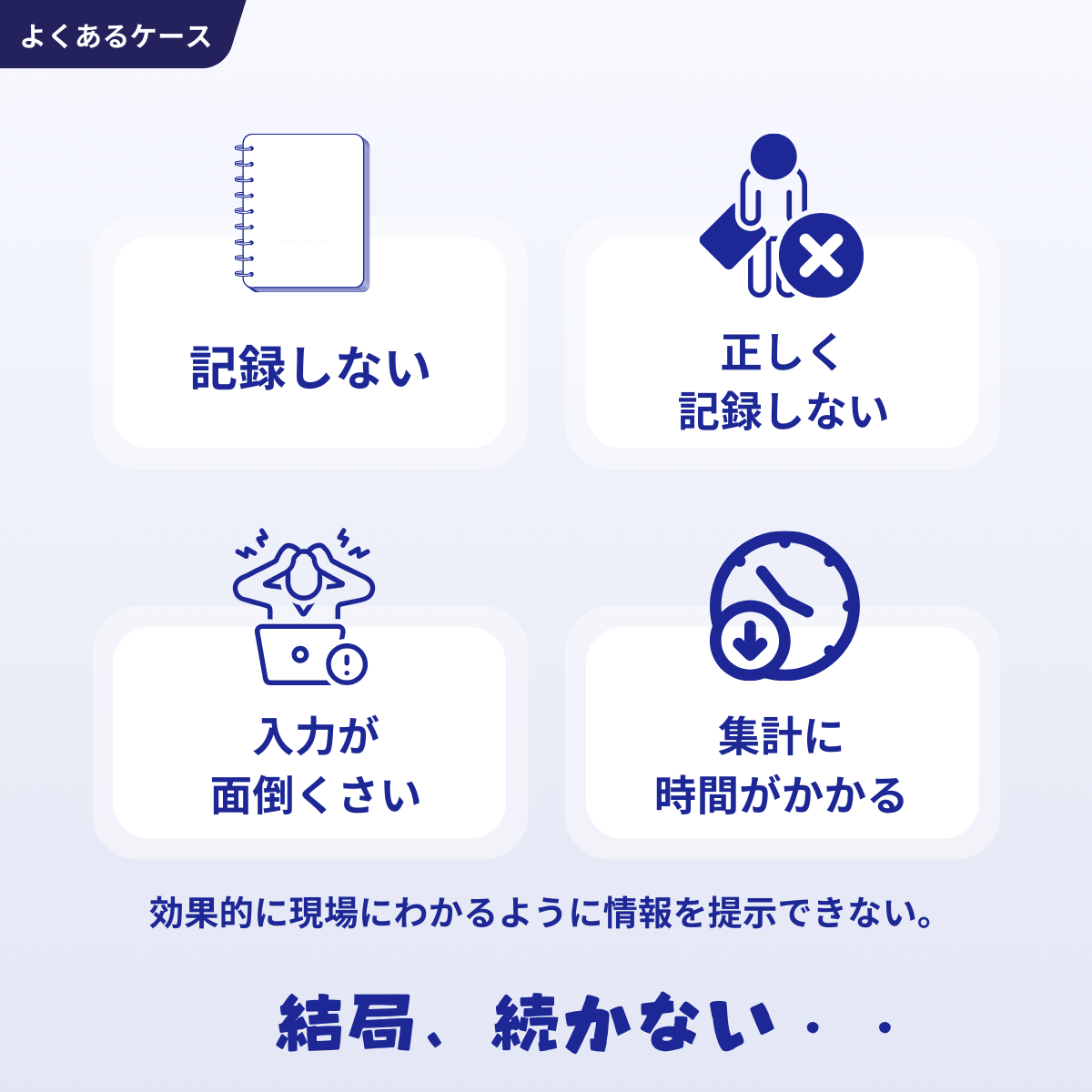

しかしながら、各指標を手書き・集計して把握するには、「関係者の負担が大きく頓挫する」ことはよくあるケースです。そこで、システム面からの支援が効果を奏します。

「システム化」で解消できます

🔔

そもそも「kintone」とは?

よくあるQ&A

- Q: kintoneの導入に技術的な知識は必要ですか?

A: いいえ、kintoneは直感的な操作性が特徴で、特別な技術知識がなくても利用開始が可能です。また、導入支援サービスも提供しており、導入から活用までをフルサポートします。 - Q: 小規模な製造業でも導入のメリットはありますか?

A: はい、規模に関わらず、生産管理や品質向上、コミュニケーションの改善に関する課題を解決し、業務の効率化を実現できます。に活用できます。

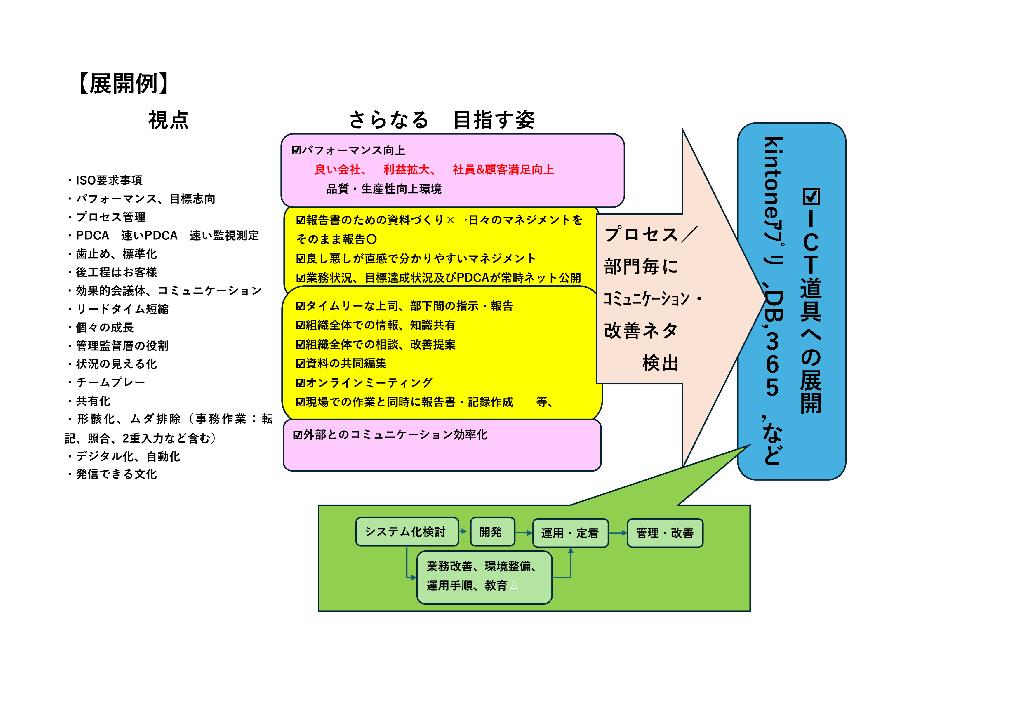

「生産指示・実績管理アプリ」、「異常・不良品、是正処置管理アプリ」等、製造業の現場管理と業務効率を改善するために、これまで30年以上で培った現場・業務カイゼン経験を活かし製造業のDXを支援します。

kintoneを導入し、これらアプリを活用するメリット

- 報連相の活性化

- 状況の共有

- データ分析、グラフ表示による改善点着眼の容易化

- 改善アクションの迅速化、及び改善効果確認

- 組織の知識蓄積と活用

お問い合わせ先

製造業の業務改善をご検討の方は、以下のお問い合わせフォームからご連絡ください。

https://www.kaizen-wp.jp/contact/